钣金制造是一个全面的钣金冷加工过程,包括分切、剪切、冲压、弯曲、焊接、铆接、表面处理等,以保证生产秩序,保证车间各项工作的顺利开展,创造良好的工作环境,结合格力电器的实际情况,总结了钣金生产车间的七大管理要素,加强了各板块的管理,相互作用,相互促进,共同提高车间管理的整体水平。

现场管理

现场管理是企业形象、管理水平、产品质量控制和精神面貌的综合反映。它是衡量一个企业综合素质和管理水平的重要标志。搞好生产现场管理,增强企业竞争力,消除设备“跑、冒、漏、滴”现象和工作环境“脏、乱、差”现象,对提高企业经济效益和实力具有重要意义,提高产品质量和人员素质,确保安全生产

现场管理就是运用科学的管理体系、标准和方法,对生产现场的人、机、料、法、环、量等生产要素进行计划、组织、协调、控制和试验,使之处于良好的结合状态,达到优质、高效、低耗、均衡、安全、文明生产的目的

生产车间的现场管理从车间的整体规划到“跑、冒、冒”的处理,体现在各个方面,生产设备“滴漏”到水杯固定位置。为做好钣金生产车间的现场管理工作,必须到现场去,关注现场的变化,找出改进点,逐一改进完善,同时全员参与现场管理工作。领导要以身作则,以身作则,提高现场管理水平。

操作标准化

操作标准化是在对操作系统进行调查分析的基础上,对现有操作方法的每一个操作步骤和动作进行分解,以科技为基础改进操作流程,规章制度和实践经验,以安全、质量、效益为目标,形成优化的作业程序,逐步达到安全、准确、高效、省力的作业效果。图2为标准板作业指导书

钣金生产车间的设备操作需要制定标准化的操作流程,明确工艺实施标准、质量检验标准,明确各工段的管理办法。这样,将复杂的管理和程序化的操作有机地结合起来,使管理有章可循,工作有程序,行动有标准。同时,推行标准化作业,可以优化现行的作业方法,改变不良的作业习惯,使每一个工人都能按照安全、省力、统一的作业方法完成工作。安全规章制度的具体化,有利于提高企业的管理水平,从而提高企业的经济效益

视觉管理

视觉管理是利用各种视觉感知信息,以视觉化、色彩适宜的方式组织现场生产活动的一种管理手段,为了提高劳动生产效率,0生产车间的可视化管理方法很多,如常用看板、警示牌、区域设置线、信号灯、告示牌、电子显示屏等。通过可视化管理,各种需求或提醒都很清晰,非常直观。图3显示了机器人的视觉看板

但是在视觉管理方面,还有很多要注意的事情,比如视觉管理要实行标准化,整个车间视觉看板尽量做到整体风格的统一。各种视觉显示信号应清晰易懂。同时,视觉看板一般放在显著位置,现场所有人员都能及时看到,了解相关内容。另外,根据钣金生产车间的生产状况,车间有大量的油料和废弃物,因此制作视觉看板的材料应尽量做到防水、防油、耐磨,以延长其使用寿命。

生产现场的员工管理

员工是生产企业的核心。如果我们把员工管理好,生产任务就会完成一半。企业应根据员工的特点,采用适合本单位的员工管理方法。钣金生产车间员工的管理标准如下:

1.积极弘扬企业文化。

2.制定并实施合理的管理制度。

3.培养员工的安全意识,及时消除车间隐患,落实安全生产。

4.避免车间内各种不必要的浪费。

5.做好生产现场的管理,使现场整洁,是完成生产工作的前提。

6善于创新,不断改革,并运用现代管理手段进行车间管理,做到事半功倍。

7定期组织员工开展各种培训工作,提高员工的知识水平和操作技能。

7产品质量管理

产品由人制造,产品质量的高低往往取决于经营者的质量观念和工作态度。如果经营者的质量观念和工作态度不积极,无论产品质量体系多么完善,无论质量控制方法多么先进。经过不断的发展,格力电器已经形成了自己的质量体系。1995年以来,公司建立了ISO9000质量管理体系,成立了筛选分公司,对总经理下达了12项禁令。2002年,引进六西格玛管理,大力实施“零缺陷”工程。2005年,我们实施了卓越产品战略,推出了卓越性能车型。2006年,公司荣获世界知名品牌,出口免检,并推出6年保修售后服务。2012年,建立并实施了以d-ctfp为核心的T9全面质量管理体系。2016年,已发展成为“让世界爱上中国制造”的完善质量管理模式。图4显示了格力电器。

d-ctfp质量技术创新周期的质量学习中心,这是质量管理中一种重要的管理方法。C代表客户需求导向,确保系统能够全面识别、高效采集、有效转化和快速响应客户需求。T代表探测技术的驱动力,它使探测技术成果激发了一系列后续研究的动力。F代表识别整个产品周期各环节的所有失效模式,掌握失效诱因。P代表工艺系统优化,以确保技术进步成果能够在整个过程中得到系统优化。

生产计划管理

生产计划是确定生产时间、数量,成本和成本是为了生产出符合市场需求或顾客要求的产品质量要求和整体生产计划。

钣金生产车间生产计划管理是一个比较大的系统,主要包括生产计划分析管理、生产计划排程管理、,内部物资保障管理、外部物资保障管理、生产资料管理、生产监督管理、生产管理人员培训等方面。除了完成生产计划外,还要保证随时的最低库存。对长期呆滞物料的消耗生产效率进行监控是生产计划管理中一项非常重要的工作。通过效率监控,可以发现效率低下的流程,及时采取措施,确保效率平衡,为了实现资源的最大化利用。

成本控制管理

生产过程中的成本控制管理就是严格按照预定的标准对产品制造过程中的各种成本形成因素进行监督,并及时采取措施纠正偏差,使生产过程中的资源和费用消耗控制在标准规定的范围内

影响钣金制造车间成本的因素很多,如产品质量事故、设备故障事故等,生产过程瓶颈、员工工作消极、生产过程不顺畅、员工技能低下、生产能力不足、过度生产造成浪费等,各种成本的浪费直接影响到企业的整体收益。

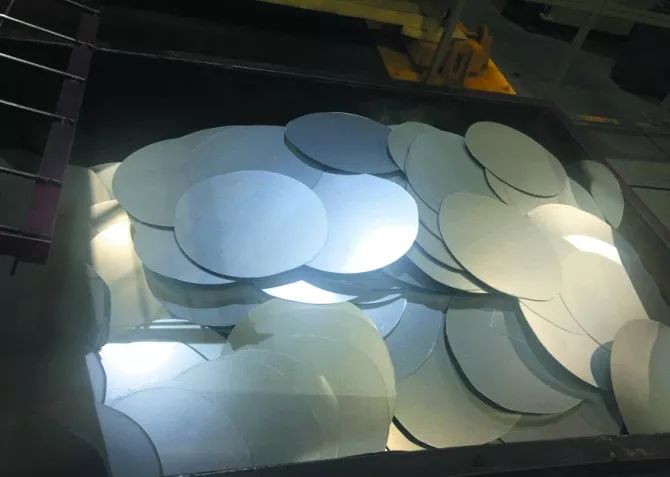

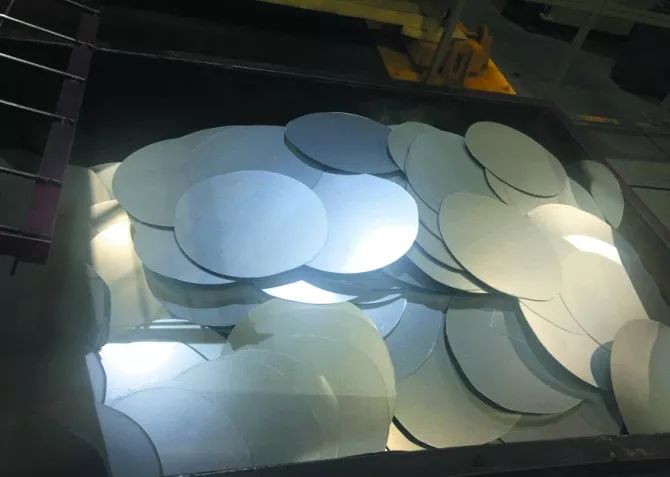

对于车间的各种成本消耗和成本浪费,有必要制定合理明确的指标,促进成本管理的发展,如钢卷废品率,钢卷必须按定额下料,非定额下料必须限定在一定范围内,使钢卷的整体废品率低于设定的指标,在降低废品成本的同时,也督促员工采取各种方式改进,避免成本浪费。图5显示了钣金废弃物的分类管理。

结论

钣金制造企业提高了能源、设备、空间、材料、人力等资源的利用效率,减少了环境污染,减少了各种废弃物,通过对车间七大管理要素的分析和学习,降低生产成本,从而增加企业利润,提高企业综合实力。

深圳市固美特科技有限公司是一家专注于钣金(五金)行业信息化+精益化解决方案提供商,专注于钣金(五金)行业精益信息化工厂整体解决方案,融合精益化、信息化、ERP+MES,为钣金(五金)企业提供一站式解决方案。服务热线:134-1013-5706。

本文标签:钣金 ERP ERP系统 mes mes系统 精益生产 固美特科技

上一篇:东莞市军华金属上线固美特系统

下一篇:存货管理是钣金工厂供应链管理难题